| |

|

Марсель Шарифуллин

Фальцевальное оборудование

Важность

финишной отделки продукции трудно переоценить. Почти все виды полиграфической

продукции проходят через процедуры разрезки, фальцевания (сгибания), перфорации

или биговки, подборки листов или тетрадей, сшивки листов тем или иным способом.

Обилие процедур заключительной отделки предусматривает наличие разнообразных

технологий и необходимость множества видов оборудования для их реализации. Если,

благодаря стараниям специализированной прессы, полиграфисты более-менее в курсе

новинок и путях движения прогресса в допечатной или печатной технике и

технологиях, то в области "финиша" ощущается некоторый информационный голод. К

сожалению, большинство существующих статей либо носят откровенно рекламный

характер, превознося достоинства какой-либо одной марки машин, либо грешат

другой крайностью - преподносят читателям азбучные истины, не вдаваясь в

подробности современного оборудования.

Главной

отличительной особенностью финишного оборудования является то, что она

выполняется по-операционно, на различных видах оборудования. Например, при

производстве этикеток приходиться задействовать позолотные прессы,

бумагорезальные машины, высекальные машины и упаковочное оборудование. Чтобы

сделать книгу или брошюру в мягком переплете, необходимо сфальцевать

запечатанные листы до требуемого размера (оттиски с печатной машины обычно имеют

больший, чем у книги, формат), подобрать листы или тетради, чтобы страницы

следовали по порядку, скрепить страницы и обложку, подрезать с трех сторон

получившуюся книгу. Для изготовления упаковки или книги в твердом переплете,

число таких операций еще больше и может насчитывать несколько десятков различных

рабочих мест. Все эти операции выполняются на разных типах оборудования, иногда

расположенных далеко друг от друга. Для каждой процедуры необходимо

специализированное оборудование или приспособления, место для хранения заготовок

и готовой продукции, обученный персонал.

Чтобы

выполнять сложные работы по отделке продукции, полиграфические предприятия

должны либо иметь большие цеха заключительной отделки, оснащенные разнообразным

дорогостоящим оборудованием, и многочисленный штат, либо же смириться с

выполнением финишных процедур в сторонних типографиях. В первом случае основной

проблемой руководства типографии становиться задача загрузки оборудования.

Современная техника стоит не дешево, и если она не будет работать, то никогда не

окупиться. Во втором - потеря части прибыли и увеличение времени изготовления

продукции. Главный же минус переноса заказа в другую типографию - невозможность

влиять на процесс. Нельзя оперативно вмешиваться в работу и на ходу исправить

или переделать обнаруженные ошибки, возможен срыв сроков сдачи или, вообще,

порча продукции. Брак же на финишном участке обойдется наиболее дорого, так как

в этом случае придется переделывать все заново.

Единого

рецепта выхода из этой ситуации нет, обычно полиграфические предприятия решают

вопрос оснащения оборудованием индивидуально. В зависимости от портфеля заказов,

финансовых возможностей и площадей, в первую очередь приобретается лишь та

техника, которую легче загрузить. Оставшиеся неохваченными финишные процедуры

выполняют в других типографиях, вручную, привлекая дополнительный персонал (как

известно, двадцать бабушек способны заменить любую фальцовку или листоподборку),

или вообще отказываются от заказов, их содержащих. Иногда несколько типографий

кооперируются и покупают разнообразное оборудование, стараясь меньше дублировать

друг друга.

Основными

единицами оборудования, которое встречается у большинства предприятий, являются

бумагорезальные машины, вырубные пресса, фальцевальные аппараты, простые

листоподборочные установки, машины клеевого бесшвейного скрепления (КБС),

скрепко - или проволокошвейные машины (называемые в обиходе тачалками),

комбинированные фальцевально-швейные аппараты (буклетмейкеры), автономные

нумераторы, пресса горячего тиснения, ламинаторы и т.п. В более крупных частных

предприятиях и на больших полиграфических комбинатах присутствуют

подборочно-брошюровальные линии или вкладочно-швейно-резальные автоматы (ВШРА),

которые позволяют выполнять процессы по изготовлению книжных блоков или готовых

книг с большой скоростью в автоматическом режиме.

В

этой статье рассмотрим более подробно фальцевальное оборудование.

Процедура

фальцевания используется при изготовлении книжной продукции, когда из

отпечатанного листа большого формата складывается восьми, 16-ти или 32-х

страничная тетрадь. Более простые виды фальцевания используются при производстве

книжных суперобложек, одно или двухсгибных рекламных буклетов, почтовой рассылке

и других работах.

На

рис 1 показаны наиболее часто употребляемые в полиграфии варианты

фальцевания.

Рис 1.

Наиболее часто употребляемые виды фальцев

Изготовление

взаимно перпендикулярных фальцев достигается за счет модульного построения

машины. Обычно один модуль способен выполнять несколько параллельных фальцев, и

за счет последовательного расположения нескольких модулей друг за другом, каждый

из которых расположен перпендикулярно к предыдущему (рис 2), удается получать

множество взаимно перпендикулярных фальцев на одном листе бумаги. Выбор

оптимального варианта фальцевания очень важен, обычно он решается на уровне

дизайна, с учетом печатаемого изображения. Таким образом, например, можно

передвинуть участок со сплошной красочной заливки от края оттиска на его

середину (в этом случае лучше работает красочный аппарат печатной машины и

меньше пачкается офсетное полотно и печатные цилиндры), или даже сэкономить

целый модуль фальцевальной машины. Так 16-ти страничную тетрадь можно сделать на

трех, взаимно перпендикулярных, модулях или же обойтись двухмодульным аппаратом,

когда два первых параллельных фальца делаются на одной секции (рис 1 внизу).

Рис 2.

Модульная конструкция фальцевальной машины

Фальцевальные

машины могут иметь ножевой, кассетный или комбинированный принцип действия,

когда обе ранее названные схемы используются совместно в моноблочном узле.

Принцип

действия ножевой фальцевальной машины показан на рис 3. Лист бумаги ленточным

транспортером подается на стол фальцевания и останавливается, коснувшись

ограничителя. После этого нож вталкивает его фальцуемый участок в промежуток

между двумя вращающимися валиками. Для надежного захвата бумаги, нож опускается

до касания с валиками и специальный механизм даже немного разводит валики между

собой, уменьшая приходящую на них нагрузку. Затем лист увлекается вниз валиками,

а нож возвращается в исходное положение. Для формирования более качественного

фальца, листы могут проходит через дополнительные пары уплотняющих валиков. Нож

и фальцующие валики могут располагаться вдоль или поперек направления подачи

листов. Первый случай чаще всего применяется в комбинированных фальцевальных

модулях, второй в отдельных ножевых фальцаппаратах или фальцев ально-швейных

машинах.

Рис. 3. Принцип

действия ножевых фальцевальных машин

Рис. 4. Принцип

действия кассетных фальцевальных машин

В

более простой по конструкции кассетной фальцевальной машине (рис 4) лист

постоянно подталкивается вперед. После того, как передний край его упрется в

ограничитель, в ограниченном пространстве кассеты листу некуда деваться и он,

изгибаясь на месте фальца, вовлекается в промежуток между фальцующими валиками.

Положение фальца в обоих механизмах регулируется за счет перемещения

ограничителя, а подстройка под толщину бумаги производиться изменением зазора

или усилия сжатия валов.

Конструкция

ножевой машины обеспечивает лучшее качество фальцев и большую точность их

позиционирования. В этом случае возможна работа с более плотной или многократно

сфальцованной до этого бумагой. Платой же за это является более массивная и

дорогая конструкция машины, и несколько меньшая производительность. Машина имеет

механизмы с возвратно-поступательным движением и каждому листу, хотя бы на

мгновение, приходиться остановиться перед формированием фальца. Тем не менее,

чисто ножевые машины постепенно выходят из употребления (СНОСКА исключение

составляют фальцаппараты рулонных печатных машин, в которых реализован

ротационный ножевой принцип, но это, как говориться, уже другая тема). На

сегодняшний день чаще всего используются либо целиком кассетные фальцевальные

машины, либо комбинированные, когда первые модули кассетные, а последний,

предназначенный для фальцевания наиболее толстой тетради, имеет ножевой принцип

действия. Преимуществами такого решения, кроме большей производительности

является большее число вариантов фальцевания, лучшая эффективность работы с

листами любой длины и меньшая стоимость комплекса. Количество модулей в

большинстве фальцевальных машин редко бывает больше трех. Этого обычно

достаточно, чтобы изготовлять 16-ти страничные тетради А4 из листа формата А1

(или А5 из оттиска А2).

Собственно

говоря, основные требования всем известны. Фальц должен быть качественным, без

заломов внутри тетради (петухов) и точно расположенным по месту. Например,

профессиональный кассетный аппарат должен обеспечивать точность не менее 1 мм,

причем первый и последние сгибы бумаги могут располагаться на расстоянии 1.5 - 2

см от края листа. В случае, когда аппарат не выдерживает этот допуск,

приходиться перед фальцеванием проводить на специализированном оборудовании

процедуру биговки листов (формирование канавки на месте будущего фальца).

Биговка также желательна перед фальцеванием бумаги, у которой волокна

ориентированы поперек сгиба, это позволит избежать неровных надломов бумаги, и

продукция не потеряет внешний вид. Вообще, чтобы избежать потерь времени на

дополнительную рабочую операцию, желательно заранее, еще до печати, продумать

ориентировку бумаги. В случае взаимно перпендикулярной фальцовки проблемной

бумаги, когда, так или иначе, придется использовать невыгодное направление

фальцевания, первые сгибы делают в направлении волокон, и одновременно на том же

фальцевальном модуле выполняют биговку для последующих поперечных фальцев. На

сегодняшний день, почти все марки оборудования предусматривают такую

возможность.

Фальцевальная

машина должна работать с большим спектром бумаг по толщине и структуре

поверхности и иметь высокую производительность (10000 - 45000 листов/час). Что

обусловливает необходимость высокого качества не только самого фальцующего узла,

но и наличие качественного самонаклада и приемки. Необходимо, чтобы валики не

пачкали бумагу и не принимали на себя краску с оттисков. Машина не должна быть

очень звучной и имела необходимые шумопоглощающие кожуха. Специалисты знают, что

без них при фальцовке плотной бумаги на больших скоростях раздается звук,

который можно спутать с автоматной очередью. Желательно, чтобы она имела

подставки на колесах. Тогда машину, при отсутствии заказов, можно легко

задвинуть в угол и освободить пространство для другой техники.

Кроме

этого, как и любое другое полиграфическое оборудование, фальцевальная машина

должна быть надежной, долговечной, удобной в управлении и обслуживании,

недорогой по стоимости, а также имела эргономичный дизайн. Именно этими

критериями руководствуются ведущие производители современного фальцевального

оборудования.

Несмотря

на общую базовую конструкцию, которая ограничивается лишь кассетным или ножевым

принципом действия, каждый производитель оборудования привносит в выпускаемые

модели свои уникальные разработки. Возможно, это не так сильно выражено в

малоформатных офисных аппаратах, которые производятся многими производителями в

разных странах, но при рассмотрении машин формата А2 и больше, можно говорить о

существенных различиях в конструкции оборудования.

Как

уже говорилось выше, для реализации сложных видов фальцевания (нижняя часть

рисунка 1) в машинах используется модульный принцип построения. В этом случае,

после выполнения параллельного фальцевания, лист, выходящий из одной секции

машины передается на накладной стол следующего модуля. Количество и виды модулей

фальцевальной машины, подбираются для каждой типографии индивидуально, с учетом

реальных задач, стоящих перед ним. Можно скомпоновать машину с минимальными

затратами даже для выполнения самых причудливых видов фальцевания. Модульный

принцип дает возможность наращивания и комбинирования оборудования (например,

можно использовать вместе модули от нескольких фальцевальных машин).

На

современных машинах используются модули с независимым приводом от собственного

электродвигателя. Компьютеризованная система обеспечивает взаимное согласование

скоростей работы каждой из секций машины. Например, при ускорении или замедление

работы, изменения происходят не одновременно на всей машине, а поочередно на

каждой секции. Электронные датчики прохождения листа согласуют эти процессы

таким образом, что листы не испытывали резких воздействий. В случае замятия или

задержки бумаги внутри машины, также отключаются или замедляются только те

секции, которые могут усугубить положение. После устранения дефекта современные

двигатели с электронным управлением снова плавно разгоняют машину до рабочей

скорости.

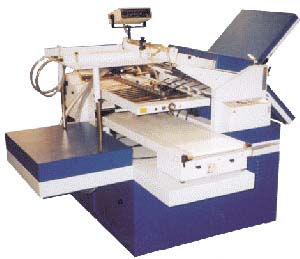

Рис. 5. Современная

4-кассетная пневматическая фальцевальная машина

Рис. 6. Двухъярусная

машина Sofrapli 505AB, фальцующая по схеме 2+2, с вакуумным отделением

листов снизу стопы и столом равнения

Профессиональные

машины, как правило, имеют пневматическое подающее устройство с системами

бокового выравнивания листов, схожее с самонакладом печатных машин. Более

простые фрикционные механизмы подачи постепенно вытесняются в область простых

офисных применений. Применяются устройства, позволяющие отделять листы как снизу

стопы (например, как в Sofrapli 508AB, показанной на рис 5), так и сверху

(Sofrapli 506HP, рис 6). В первом случае используется подающая стопа небольшой

высоты (стопа вывешивается на воздушной подушке и поэтому не должна быть

тяжелой), но листы могут подгружаться в машину в процессе ее работы, что

обеспечивает непрерывность работы устройства. Во втором случае остановки на

загрузку бумаги необходимы, но за счет высокой подающей стопы, их число не

велико. Вывод п родукции осуществляется электрическими транспортерами с

регулируемой скоростью и автоматическими укладчиками стопы.

При

использовании высокого самонаклада листы отделяются от стопы с помощью вакуумных

присосов, закрепленных на поворотной штанге. Далее листы, ленточным

транспортером передаются в устройство бокового выравнивания и в секцию

фальцевания.

Рис. 7.

Механизм разделения листов

На

рисунке 7 показан принцип действия механизма разделения листов при подаче их

снизу стопы. В стопу из боковых направляющих подается сжатый воздух, который

приподнимает листы вверх. В передней части стола расположен вращающийся барабан

седловидной формы, имеющий продольные щелевые отверстия на своей поверхности.

Внутри барабана создается вакуум, который способствует притягиванию к его

поверхности нижнего листа бумаги. Этот лист, изгибаясь, увлекается барабаном

вперед и подается в фальцующий механизм машины. Остальные же листы,

расположенные выше него, отсекаются пластиной - ограничителем (на рисунке

показан красным цветом). Для подстройки под тип и толщину бумаги современная

фальцевальная машина должна иметь возможность регулировки величины раздува и

вакуума, а также возможность изменения положения ограничителя, как минимум, в

двух плоскостях (показано стрелками). За счет выключения раздува на одной из

напр авляющих можно приспособить подающее устройство для работы с ранее

сфальцованными листами. В этом случае напор воздуха, подающийся только со

стороны фальца, не позволяет сложенному листу раскрыться и застрять под

пластиной - ограничителем.

В

России представлены фальцевальные машины следующих производителей: MBO, Bobst,

Stahl, BaumFolder, Duplo, FKS, Morgana, Challenge, GUK, Eurofold, Martin Yale,

Nagel, Horizon, Sofrapli и др. На наш взгляд, несмотря на обилие марок, различия

между многими из этих аппаратов не существенны. Среди крупноформатных

фальцевальных аппаратов можно отметить нескольких ведущих европейских

производителей Herzog+Heymann, Stahl, MBO и Sofrapli. Оборудование от

Herzog+Heymann примечательно тем, что способно фальцевать листы форматом А0 и

больше, например, географические карты. Для этого ее первый кассетный модуль

способен осуществлять сразу восемь параллельных фальцев, что вдвое больше, чем

модули от других производителей. Многие производители имеют примерно одинаковые

конструкции машин, что порождает жесткую конкуренцию между ними. Одним из точек

их соприкосновения являются материал и структура фальцующих валиков

машин.

Фундаментальная

проблема, в которую уперлись все производители оборудования - проблема

отмарывания листов при фальцевании. Эту проблему, стоящую еще со времен

Гутенберга, до сих пор никому не удалось решить полностью. Все попытки

конструкторов смогли только смягчить ее последствия. Хотя необходимость в

очистки валиков не устранена, но уменьшено количество и продолжительность этих

процедур.

Известно,

что на фальцующие валики накладывают два противоречащих друг другу требования. С

одной стороны, они должны быть гладкими и жесткими, иметь минимальное взаимное

давление, чтобы предотвратить отмарывание, а с другой - мягкими и шероховатыми,

с большим давлением, чтобы обеспечить надежное удерживание и передачу разных

сортов бумаги. В этом плане ножевые фальцевальные аппараты дают конструкторам

больше маневра, так их валики, даже имея хромированную поверхность, все равно

смогут надежно захватить листы бумаги с помощью подталкивающего ножа. Для

кассетных аппаратов дело обстоит не так просто. Варианты использования стальных

рифленых валов с канавками, расположенными вдоль оси, или простых резиновых

валов представляют крайности, которые не решают описанные выше проблемы. МВО

решило этот вопрос использованием металлических валиков, зерненных определенным

способом, со спиральными выступами на поверхности. За счет этого валики

прижимаются друг к другу с минимальным усилием, и бумагу, практически без

нажима, ведут спиральные выступы. Незначительное количество мигрировавшей краски

и противоотмарочного порошка снимается дополнительными очищающими валиками,

расположенными у каждого такого спирального валика. Скорость вращения очищающих

валиков подобрана таким образом, чтобы краска, попавшая на него, не смогла

вернуться обратно на фальцующий вал. Таким образом, вся процедура очистки

сводиться к выемке время от времени очищающего валика (который закреплен таким

образом, чтобы легко сниматься с машины), и очистке его от накопившейся краски и

бумажной пыли.

Подход

Stahl к этой проблеме другой. Ее бумагопроводящие валики не имеют ровной

поверхности. На них расположен ряд мягких полиуретановых колец, которые обладают

повышенной стойкостью к отмарыванию и в тоже время отлично захватывают и

проводят листы бумаги. Французская фирма Sofrapli разработала комбинированные

валики, стальная основа которых покрыта трехмиллиметровым слоем специальным

полимерным материалом, обеспечивающим хороший компромисс между надежной

проводкой и стойкостью к отмарывания листов. Для предохранения повреждения,

валики подвешены на подпружиненных осях и имеют по краям металлические

контактные кольца, которые не позволят им слишком сильно прижаться друг к другу.

Элегантно решена подстройка под толщину бумаги. Бумага плотностью от 32 до 140

гр./м2 не требует вмешательства оператора (подпружиненные оси сами раздвигают

валики на необходимую величину). При использовании более плотной б умаги,

необходимо всего лишь вставить образец бумаги в специальный зажим (рис. 8).

После чего, механизм крепления валов автоматически разведет валики во всех

фальцующих парах.

Рис. 8.

Централизованный механизм настройки фальцмашины под толщину бумаги

Каждое

из вышеназванных решений имеет свои плюсы и минусы. Оборудование МВО наиболее

дорогостоящее, но предполагает наибольший ресурс работы валиков. Фальцевальные

машины Stahl требуют более частого обслуживания, но за счет использования

сменных колец, эта процедура также не отнимает много ресурсов. Sofrapli

предложило компромиссный вариант, заметно увеличив технические характеристики

своего оборудования, без сильного удорожания его стоимости. За счет чего эти

машины стали очень привлекательны по совокупному критерию цена/возможности.

Другая

потенциальная возможность отмарывания создается при изготовлении нескольких

параллельных фальцев одновременно. При прохождении листа через фальцующие

валики, из-за большого сопротивления, валики могут начать тормозить и

проскальзывать по бумаге. Для предотвращения этого эффекта, ременную передачу от

двигателя (сейчас это основной способ передачи вращающего момента) на валы

делают таким образом, чтобы каждый шкив охватывался ремнем по окружности,

занимающей как минимум 240 градусов. Некоторые производители используют, вместо

плоских, клиновые или зубчатые ремни. Также используются специальные механизмы,

автоматически поддерживающие натяжение ременной передачи.

Отдельную

проблему представляет собой противоотмарочный порошок, содержащийся на листах

фальцуемой бумаги. Как известно, он широко используется при заключительных

(иногда и не только) прогонах листов на печатных машинах, во избежание

перетискивания оттисков в приемной стопе. Таким образом, конечно, решается

проблема получения хорошего оттиска, но одновременно воздвигается непосильная

задача перед финишным оборудованием. Обильно посыпанный на листы, порошок

оседает на валиках листоподборочных и фальцевальных машин, и буквально через

пару сотен листов парализует их работу. Оператору приходиться делать перерыв в

работе, и очищать забившиеся порошком узлы машины. Эту проблему решить только на

фальцевальных машинах невозможно, поэтому желательно решать ее в комплексе.

Например, можно продумать о других методах борьбы с перетискиванием на печатной

машине (использовать быстросохнущие краски, специальные увлажняющие растворы или

присадки, установить ИК-сушку и т.п.). Даже более точная экономная дозировка

порошка печатниками, уже способна значительно облегчить жизнь операторам

финишного оборудования.

Современные,

управляемые компьютером, фальцевальные машины предоставляют пользователям такие

возможности, о которых раньше приходилось лишь мечтать. Склеивание обычным клеем

и клеем временной фиксации, складывание коробок, перфорирование, биговка и

разрезка на машине - далеко не полный перечень дополнительных опций.

Наращиванием возможностей машин занимаются как сами фирмы-производители

фальцевальных аппаратов, так и специализированные предприятия (например, фирма

Pafra).

Рис 9. Системы

склеивания листов, устанавливаемые на фальцевальных машинах

Шаговые

двигатели способны остановить любой лист для нанесения клея, поперечной

перфорации или биговки с точностью +/- 1 мм при работе на максимальных

скоростях. Для точного позиционирования используются датчики начала бумаги и

щелевые измерители оборотов (encoder) толкающих валиков, которые отсчитывают

продвижение листов в долях миллиметра.

На

рис 10 показаны несколько видов продукции, полученных на фальцевальных машинах

оснащенных системами склейки. Это могут быть разнообразные папки с клапанами и

уголками, заклеенные или открытые конверты, пакеты для фотографий и другой

продукции, брошюры, тетради и т.п. Устройства склейки используют до восьми

сопел, каждое из которых может наносить клей в нескольких местах листа.

Координаты начала и конца каждой клеевой полосы программируется и сохраняется в

постоянной памяти машины для повтора заказа.

Рис. 10.

Варианты использование клеящего модуля на фальцевальных машинах

Полная

автоматизация оборудования, принесшая качественный скачок в области формного и

печатного оборудования, не прижилась на современных фальцевальных машинах.

Попытки установить серводвигатели на каждом из ограничительных планок,

устанавливающих положение фальца, и внедрить компьютерное управление схемой

фальцевания с помощью ЖК-дисплея были, но они потерпели фиаско. Оказалось, что

установка размеров фальцевания вручную занимает не намного больше времени, но

при этом на порядок упрощает и удешевляет оборудование. Таким образом, из

элементов автоматизации на профессиональных фальцевальных аппаратах прижились

лишь электронные схемы контроля прохождения листа, автоматические системы

самодиагностики и смазки машины. Современные сенсорные пульты управления служат

для изменения скорости и необходимого тиража. При опустошении подающего стола,

замятии бумаги или выполнения заданного тиража машина сама останавливается и

сигнализирует о возникшей проблеме оператору.

В

завершении статьи, коснемся положения с финишным оборудованием в нашей стране. К

сожалению, ситуация здесь обстоит неважно. Если варианты обновления печатного

или допечатного оборудования в некоторых типографиях прорабатываются, то о

машинах для заключительной отделки продукции (за исключением бумагорезального

оборудования, без которого уж совсем никуда), речь, как правило, идет в

последнюю очередь.

Применение

ручного труда при отделке продукции в наших типографиях стало повсеместным, и

сотрудники чаще обсуждают не особенности современного оборудования, а форму и

материал косточки для ручной фальцовки. После кризиса разница в затратах на

покупку импортного оборудования и использовании не квалифицированного ручного

труда увеличилась еще больше.

Тем

не менее, надо понимать, что будущее все равно за механизацией производства и

чем раньше предприятие обновит и модернизирует свой парк оборудования, тем

больше преимуществ получит перед конкурентами. Оно получит возможность увеличить

производительность и качество продукции. Ведь ясно, что увеличением количества

людей, работающих вручную, нельзя долго наращивать объем продукции. Большое

количество людей, занимающихся трудоемким, монотонным и низкооплачиваемым трудом

не будут способствовать повышению трудового энтузиазма всего коллектива

типографии. В какой то момент затраты на брак перекроят всю экономию на новом

оборудовании. Грамотно подобранная техника способна работать не только

качественнее, но и рентабельнее на средних и больших тиражах.

Марсель Шарифуллин

июнь, 1999 г.

Оргинал статьи находится здесь: http://poligraph.chat.ru/folders.htm

|

|

|