|

|

|

|

|

|

|

|

|||||||

|

|||||||

Марсель Шарифуллин

|

| Самые сильные ощущения при буксировке бечевой испытываешь, когда лодку тянут барышни. Для того, чтобы тянуть бечеву, необходимо не менее трех барышень: две тянут веревку, а третья прыгает вокруг них и заливается смехом. Джером К. Джером "Трое в лодке, не считая собаки" |

Не помню, кто именно сказал крылатую фразу, что лень является основным движителем прогресса, но могу с этим согласиться. У многих ученых и конструкторов, часто первым толчком к изобретению служит желание упростить какую-либо работу или действие. Там где большинство не задумываясь выполняет рутинную работу, у этих людей возникает желание облегчить жизнь всем. Наверняка именно так были изобретены в свое время колесо, самолет, электричество, радио, посудомоющая машина и дистанционный пульт управления телевизора.

В данной статье мы не будем рассматривать все открытия, созданные за время существования человечества, акцентируем внимание лишь на тех изобретениях, которые облегчают физические действия человека, все то, что можно назвать одним словом - автоматизация рабочих процессов. Процесс автоматизации труда начался еще с первобытных времен, когда люди перекладывали тяжелые физические операции на плечи своих помощников. Сначала это были домашние животные и примитивные приспособления. Затем по мере появления более сложных задач, когда приручать было уже некого, начали появляться различные механизмы и машины. Прогресс шел ускоряющими темпами, и сейчас мы живем уже в то время, когда без участия человека работают автоматические производственные линии и роботоризированные цеха, выполняющие самостоятельно не только механические функции, но и умеющих принимать логические решения. Дело дошло до того, что некоторые фантасты уже пугают перспективами уничтожения человечества в борьбе с машинами, имеющими искуственный интеллект.

Конкретнее, речь пойдет о последних новинках и изобретениях в области печатного дела. Поговорим об автоматизации отдельных производственных операции и всего рабочего процесса в целом. Рассмотрим, чего же достигли на этом поприще создатели современного печатного оборудования и сделать прогнозы, какие изобретения можно ожидать в скором и отдаленном будущем. Скажем сразу, что пока разительных, революционных перемен в печатном оборудовании, в отличие, например, от издательского и допечатного секторов, не было. Цифровые печатные машины, о которых в последнее время выходит много публикаций, здесь рассматриваться не будут, ввиду ограниченности сферы их применения и малым распространением. Ограничим рамки статьи традиционным типографским оборудованием. В этой области, наверное, последним значительным открытием со времен появления гутенберговской машины стало появление и широкое распространение офсетного способа печати. Причем этот момент был уже полвека назад. Посмотрим, как далеко ушла сегодняшняя печатная индустрия и что может противопоставить современный печатный станок тому же старенькому Romayor-у, который до сих пор, вот уже несколько десятилетий верой и правдой служит многим нашим полиграфическим предприятиям.

Хочется сразу оговориться, что целью этой статьи не ставиться задача дискредитировать старую технику. Ведь по надежности и ресурсу выработки тем же Romayor, Dominant или, скажем, Heilelberg GTO, которые выпускаются уже четверть века нет и не будет равных. Но в современных условиях наряду с критериями надежности на десятилетия, от оборудования требуются и некоторые другие производственные параметры. Я имею в виду производительность, качество продукции, ее рентабельность и т.п. Действительно, ведь полиграфия, это не космонавтика, где до сих пор летают на королевских носителях, из-за того, что любое усовершенствование грозит снизить безопасность полетов. Это осознают все производители полиграфической техники и каждая вновь созданная единица несет в себе все больше автоматических систем, облегчающих жизнь печатникам и повышающих качество продукции и производительность машин.

Раньше, да и сейчас в некоторых типографиях, имеющих старое оборудованием, руководство буквально "молилось" на опытных печатников, от настроения которых зачастую зависело качество продукции и оперативность ее изготовления. Помню, как один директор хвалился своим работником: "Он творит чудеса взаимодействия с машиной, ему достаточно, взглянув на оригинал изображения, разок прикоснуться к винтам регулирования краски, как оттиски выходят один к одному, даже с помощью денситометра невозможно найти разницу с цветопробой. Другие печатники на той же машине по часу выходят на необходимый режим и переводят кучу бумаги в макулатуру".

Конечно хорошо, когда у фирмы есть такие работники, но что случиться, если этот печатник заболеет или вовсе уволиться? Положение дела, когда сотрудники работают на грани шаманства является скорее минусом, чем плюсом, т.к. это подрывает стабильность и плановость производства. Если процессы трудно измерить и запрограммировать, описав необходимые рабочие действия, то язык не поворачивается назвать это надежным производством. Время, когда качество продукции и производительность печатной машины целиком зависело от мастерства и настроения оператора постепенно уходит. Хотя требование в хороших печатниках будет всегда, на современных машинах, снабженных множеством автоматических устройств, процент выхода качественной продукции уже в меньшей мере зависит от стажа и опыта работников, обслуживающих это оборудование.

Мы рассмотрим по порядку дополнительные устройства и системы, устанавливаемые на печатные машины для облегчения труда персонала, автоматизации и ускорения рабочих операций, а также достижения максимального качества и повышения стабильности работы оборудования.

Сначала поговорим об органах управления печатными машинами. Именно они первыми бросаются в глаза при сравнении современного оборудования со старым. Например, маленькие клавиши и сенсоры управления, гладкие обтекаемые формы Heidelberg SM или Ryobi 520X разительно отличаются от GTO или Domiant. Причем на новых машинах автоматизированы не только процедуры включения натиска, но даже приводка осуществляется посредством клавиш. Поговорим об этом

Если формный участок не оснащен устройством CtP или прецизионным перфоратором печатных форм, использующий в качестве базы кресты совмещения изображений, то некоторые неточности в изготовлении офсетных форм останутся и не избежать приводочных операций перед печатью. Новейшие печатные печатной машине имеют, как правило, устройства дистанционного управления приладками. Органы управления выполнены в виде клавиш и цифровых дисплеев и, при работе с такими устройствами, процедура приладки сводиться лишь к замеру с помощью лупы со шкалой, величины расхождения между крестами разных цветов и вводу этих цифровых значений с клавиатуры. После этого серводвигатели автоматически смещают формный цилиндр и передние упоры равнения бумаги в заданное положение. Наиболее сложно реализуем процесс угловой приводки, но сейчас существуют устройства, решающие и эту задачу.

Рис 1. Пульты управления приводкой

Подобное устройство может быть расположено как на встроенном пульте управления печатной машины, так и иметь вид отдельно стоящего выносного пульта. Рисунок устройства управления печатной машины Ryobi 522HXX приводится, чтобы показать наглядность и интуитивность управления современной печатной машиной. Для достижения точного совмещения, необходимо задать растояние между двумя противоположными по ширине листа крестами совмещения на печатном оттиске и указать величину смещения цветов в сотых долях миллиметра. Практически уже вторая попытка заканчивается точным совмещением на оттиске.

Выносные пульты управления мы рассматривали раньше, обычно эти приборы объединяют как регулировку зонной подачи краски и возможностью стыковки со сканером форм, так и управление смещениями изображений.

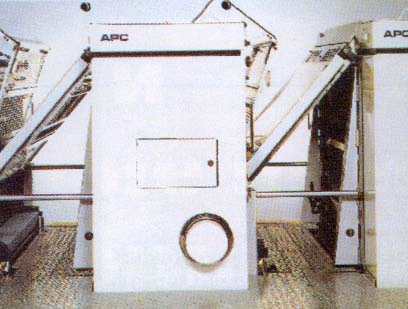

Существуют автоматизированные механизмы, предназначенные для облегчения и ускорения процессов установки печатных форм в машину и выброса отработанных пластин из нее. Как правило, такие устройства (Komori (APC), Heidelberg (Autoplate), Rolland (PPL), KBA, Ryobi и др.) выполняют цикл снятие-установку печатных форм в полуавтоматическом, либо полностью автоматическом режиме в течение всего 2-3 минут на всех секциях печатной машины. В первом случае автоматизируется лишь процесс зажатия и натяжения пластин на формном цилиндре, установку же в штифты выполняет печатник, во втором отрабатывается весь цикл, и работа печатника заключается лишь в укладке в приемный поддон новой формы и удаление снятой.

Точность установки формы лежит в пределах 0.05 мм, что вполне достаточно для того, чтобы начать печатание большинства работ без дополнительной приладки.

Рис 2. Система автоматической смены форм Full-APC

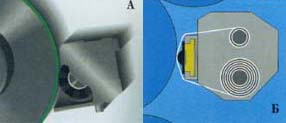

Сейчас в этой статье рассмотрим лишь одно из таких устройств: систему автоматической смены форм Full-APC от фирмы Komori (рис 2). Для активации работы этой системы от печатника требуется лишь вложить печатные формы в подающие лотки (рис А), это можно сделать во время печати предыдущего тиража, и нажать соотвтствующую клавишу. Машина проверит по специальным меткам правильность расположения форм, при помощи пневмоцилиндров откроет защитный кожух ограждения и подведет загрузчик в рабочую позицию (рис Б). Далее у формного цилиндра откроются клапана зажима формы (рис В), отработанная пластина выдвинется в приемный карман (рис. Г) и запрется там, новая форма из подающего отсека установиться по штифтам в передний захват (рис Д). За счет вращения цилиндра, пластина ус тановиться по месту (рис Е), задняя ее кромка также прижмется к поверхности цилиндра и захватиться клапаном, форма натянется с требуемым усилием (рис Ж). В конце процесса загрузчик вернется в исходное состояние и защитные ограждения также закроются (рис З). Отработанные формы будут скапливаться в приемном кармане и их можно будет удалить как сразу, так и в конце смены.

Рис 3. Процедура автоматической смены форм

Скажем лишь, что сейчас такими автоматическими системами оснащаются не только машины, предназначенные для высококачественной печати, но и более простая техника, рассчитанная на работы бизнес класса. Таковыми можно назвать печатные машины Ryobi 3200, Heidelberg QM-46. Особняком стоит одна из разновидностей цифровых печатных машин Heidelberg QM-46DI, которая использует рулонный формный материал, закрепленный внутри формного цилиндра. Здесь формы меняются подобно пленке в фотоаппарате, каждый тираж печатается со своего "кадра", старая же печатная форма автоматически сматывается в приемный рулон.

Далее рассмотрим системы облегчающие уход за печатной машиной и смену красок перед печатью следующего тиража. Речь пойдет об устройствах автоматической смывки красочных и увлажняющих валиков, а также, формных, офсетных и печатных цилиндров.

Начнем с систем, предназначенных для смывки офсетных полотен в печатных машинах. Подобные схемы существуют практически у всех производителей печатной техники, самых разных реализаций. Наиболее простые устройства имеют лишь один щеточный валик, который купается в ванне со смывочным раствором и касается офсетного полотна (встречается на машинах Rolland), более сложные имеют по 3 валика и системы не только промывки, но и протирающие механизмы. Сейчас подробно рассмотрим устройство, устанавливаемое в оборудование фирмы Ryobi.

Устройство содержит систему трубопроводов для подвода или слива смывочного раствора, собственно сам смывочный аппарат и электронный пульт управления. Смывочный аппарат состоит из специального корыта, одного поролонового и двух резиновых валиков и рулонов для подачи и смотки протирочной х/б ткани.

Рис 5. Устройство автоматической смывки офсетного полотна. (А - от Roland, Б - от Heidelberg)

Процесс очистки офсетного полотна заключается в нанесении смывочного раствора на его поверхность, и протирки его х/б материалом. Работа печатника опять же сводиться лишь к нажатию необходимой клавиши на пульте управления. Для обеспечения эффективной работы можно задать необходимую продолжительность и другие параметры смывки.

Интересное устройство устанавливается на печатных машинах Heidelberg. Устройство и принцип действия его понятны из рис 5 Б. Специальная ткань проматывается из одного рулона в другой, касаясь при этом офсетного или печатного цилиндра. Смывочный раствор подается на ее внутреннюю поверхность посредством системы трубопроводов и распылителей.

Системы, предназначенные для автоматической смывки красочных аппаратов, встречаются реже, т.к. этот процесс и в обычном режиме достаточно удобен. Обычно смывка происходит в специальный ящик с ракельный ножом. Она заключается в подстыковке этого ракеля к валикам и поливе сверху смывочного раствора из бутылки. Преимущества автоматической смывки начинают сказываться лишь на многосекционных большеформатных машинах.

Рис 6. Автоматическая смывка красочного аппарата

На рисунке изображено подобное устройство, установленное на машинах Komori Lithrone. Оно содержит систему трубопроводов для подвода смывки к валикам и пневматическую систему включения ракеля.

Отдельно хочу коснуться процесса смывки увлажняющих валиков. Наиболее неудобными в этом плане являются системы типа Molleton, которые содержат валики с тканым покрытием. Разумеется, речь об их смывки на машинах не идет, но можно автоматизировать процесс их промывки в автономных устройствах. Таких устройств выпускается большое множество, некоторые из них используют метод мытья погружением, другие задействуют специальные движущиеся щетки или моют валики струями воды, подающейся под большим давлением. Отжим обычно выполняется вращением валиков с большой скоростью, при этом удаляется не только лишняя влага, но и частицы ворса и твердых включений в чехлы. Скажем лишь, что весь процесс мытья одного комплекта валиков занимает 3-5 минут и результат получается лучше, чем при получасовом мытье их вручную.

Рис 7. Аппарат промывки чехлов увлажняющих валиков

Наиболее совершенные системы увлажняющих аппаратов: Alcolor от Heidelberg, Komorimatic, Rollandmatic, RyobiSuperdampener и Ryobimatic от одноименных производителей, не имеют в своем составе валиков с тканым покрытием и содержат специальный подвижный валик-мостик между увлажняющим и красочными аппаратами. За счет этого увлажняющие валики смываются совместно с красочными в автоматическом или полуавтоматическом режимах.

Системы для автоматической очистке печатных цилиндров встречаются еще реже, чем устройства смывки валиков. Наверное это неправильно, т.к. обычно подобный процесс, хоть и используется редко, но является очень трудоемким на машинах с посекционной схемой расположения цилиндров из-за сложного доступа к этим узлам. На машинах с планетарным расположением, печатные цилиндры более доступны и необходимость в подобных аппаратах не так актуальна. Но важным преимуществом автоматики остается ускорение работы и чистота производственных процессов.

Системы автоматической очистки печатных цилиндров по своему устройству схожи с аппаратами смывки офсетных полотен, поэтому ограничимся лишь констатацией факта их существования и рисунком, не будем рассматривать подробные схемы.

Процессы загрузки бумаги, подготовки узлов проводки бумаги печатной машины под необходимый формат и толщину листов, а также выемки отпечатанной продукции занимают достаточно много времени, чтобы конструкторы задумались об их автоматизации. Сейчас мы рассмотрим несколько действующих систем, посвященных этой тематике.

Процесс подачи бумаги начинается с загрузки подающего стола. Сам процесс укладки бумаги в стопу не автоматизирован, но существуют специальные системы, позволяющие вставлять загруженную в стороне стопу в стапель машины. Они состоят из специальных транспортеров и подъемных устройств.

Широко распространены так называемые двух стапельные самонаклады, суть этих устройств заключается в следующем: во время печати тиража, когда бумага на самонакладе подходит к концу и подающий стапель поднят высоко вверх, под ним можно установить второй стапельный стол и начать укладку второй порции бумаги. Когда же бумага в первом стапеле закончиться и печатная машина остановиться, весь процесс смены будет заключаться лишь в удалении пустого стола и подъема стопы бумаги на несколько сантиметров вверх. Таким образом, вместо десятков минут, остановка продлиться не более одной минуты.

На этом автоматизация загрузки не заканчивается, сейчас существуют печатные машины с системами безостановочной подачей бумаги. Одна из таких, применяемых на машинах Komori, показана на рисунке.

Рис 8. Система безостановочной загрузки бумагой стола самонаклада печатнной машины

Принцип ее работы схож с двухкаскадными машинами, но здесь вторая стопа загружается в стороне от основного самонаклада, и по рольгангам подается под первую стопу. Затем под рабочую стопу автоматически вводиться специальный вилочный механизм удержания и из-под нее вынимается пустой стол. Далее, как обычно, поднимается второй стол с загруженной бумагой и убирается удерживающий механизм. Во время всего этого процесса машина не перестает печатать.

Все печатные машины имеют датчики контроля двойных листов, на современном оборудовании их несколько разного принципа действия. Если электромеханические датчики хорошо работают с бумагой средней и большой толщины, то электронные имеют приоритет при диагностике тонких листов, т.к. они работают на просвет бумаги ИК-лучами. Одним из плюсов машин с полистной подачей является наличие в них устройств автоматического отсева двойных или отличающихся по толщине листов бумаги. Многие машины кроме датчиков двойных листов имеют еще ряд контрольных механизмов на механизмах равнения, проверяются такие параметры как недовод, перекос бумаги на передних и боковых упорах. Эти устройства также повышают качество печатной продукции и ускоряют время приладки.

Итак, стопу мы загрузили, теперь займется подстройкой машины под необходимый формат и толщину бумаги. Опять же наибольшего развития эти системы получили у печатных машины Komori. На серии Lithrone, например, для этого достаточно ввести на пульте управления численные значения размеров листа. После этого все боковые направляющие на самонакладе и ПВУ, ролики и щетки на столе равнения, а также упоры бокового равнения автоматически установятся в необходимые положения. Под толщину бумаги автоматически отрегулируется зазор между печатными и офсетными цилиндрами. Подобные схемы есть и у других производителей.

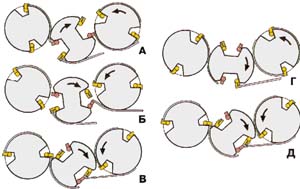

Очень распространеным атрибутом современных машин разных производителей (Komori, Heidelberg, Rolland, KBA, Dominant, Polly) является наличие устройств автоматического переворота листов. На некоторых машинах ставиться несколько устройств между секциями многокрасочной печатной машины. Применение данного механизма позволяет расширить степень гибкости машины без увеличения ее производственных площадей. Переворотный цилиндр может применяться вместо передаточного цилиндра как для односторонней печати, так и для печати с переворотом. В таком случае переключение режимов работы требует некоторого времени на подстройку. Печатные цилиндры, расположенные после устройства переворота имеют специально обработанную поверхность или покрытие, которое препятствует прилипанию на него свежеотпечатанного листа. Кроме этого, под цилиндром переворота и при последующих передачах лист поддерживается воздушной подушкой, которая эффективно защищает его поверхность от царапин. Недостатками подобных устройств является некоторое замедление работы печатной машины с включенным переворотом и более жесткое требование к точной подрезки бумаги.

Сам процесс переворота можно разделить на четыре этапа (рис 9).

Рис 9. Цикл

переворота листа

Сначала система присосов переворачивающего барабана захватывает на ходу заднюю кромку листа (рис. А). Во время поворота системы присосов и клапанов (рис. Б) задняя кромка листа прочно удерживается присосами и далее передается на зажимы барабана (рис В). После этого лист идет как и при обычном процессе, удерживаясь в зажимах барабана, с той лишь разницей, что он идет задом наперед и печатной стороной внутри (рис. Г). Процесс заканчивается передачей бумаги в клапана следующего печатного цилиндра (рис. Д).

Теперь скажем несколько слов об автоматизации приемно-выводных устройств (ПВУ) печатных машин. На современных моделях, предназначенных для высококачественных работ, ПВУ представляют собой сложнейшие устройства, содержащие вакуумные системы бесперебойной проводки бумаги, с зонально регулируемым поддувом сверху, тормозными барабанами, устройствами против скручивания листов, порошковой, ИК и УФ сушки и т.п. Сейчас мы не будем касаться всего этого, как не относящегося напрямую к теме нашей публикации, рассмотрим лишь те механизмы, которые можно отнести к автоматизации рабочих операций.

О датчиках высоты стопы и механизме автоматического опускания приемного стола можно и не говорить, т.к. сейчас он применяется повсеместно. Системы безостановочной разгрузки приемного стапеля также находят применение у всех крупных производителей печатного оборудования. Поэтому не будем сейчас конкретно рассматривать какие-либо реализации, скажем лишь об общих принципах их действия. Главной частью этих механизмов являются вилочные поддерживающие устройства, которые вставляются вручную или автоматически сверху приемного стапеля. Затем нагруженный бумагой стол опускается, и отводиться в сторону, а пустой устанавливается на его место, все это время машина работает, выводя продукцию на удерживающие механизмы. Удерживающий механизм удаляется, и машина продолжает работать дальше.

Более совершенный механизм безостановочной разгрузки печатной продукции состоит их двух последовательно расположенных приемных стапельных столов, см. рисунок. В этом случае переключение на необходимый стапель осуществляется автоматически по достижению определенной высоты стопы либо по желанию печатника.

Рис 10.

Механизм безостановочной разгрузки продукции

Хочется также упомянуть экзотическую приставку для вкладывания ленточек-закладок в приемную стопу.

Данное устройство необходимо, если часто печатаются тиражи, нуждающие в разделение на равные части. Закладки могут вставляться также автоматически, через заданное количество, либо при нажатии клавиши на корпусе устройства.

Рис 11.

Устройство вставки в стопу ленточек закладок

В

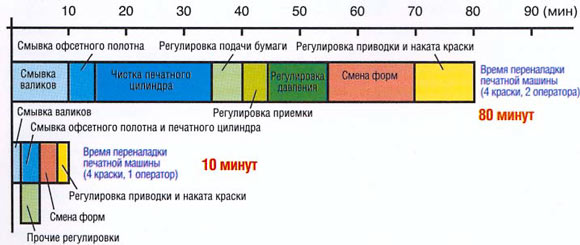

конце обзора систем, автоматизирующих вспомогательные и подготовительные

операции, дадим диаграмму затрат времени на эти них при традиционном подходе и с

использованием автоматики, составленную специалистами фирмы Komori.

Рис 12. Затраты времени на подготовительные операции

|

|

||||||

|

||||||